Tecnología de la perforación bien direccional

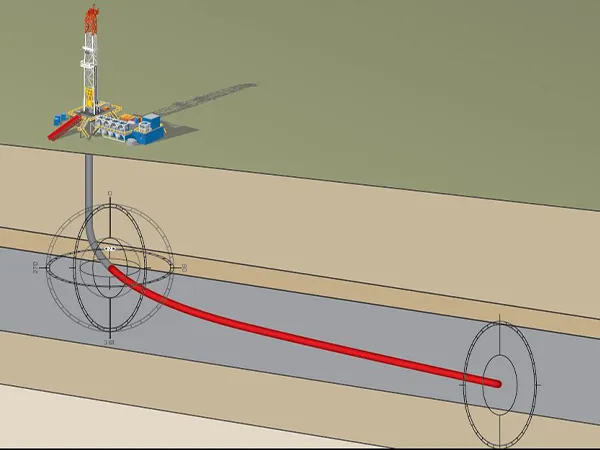

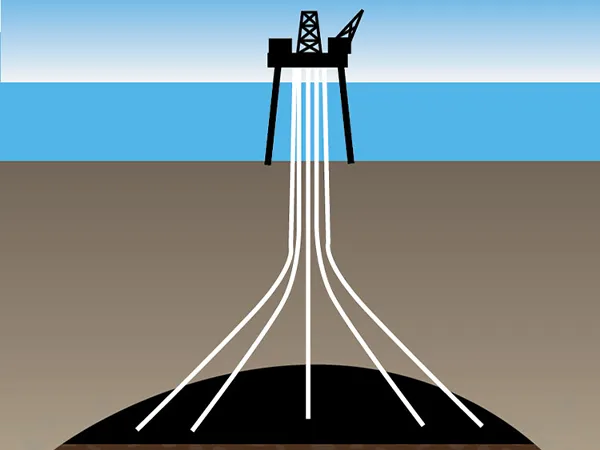

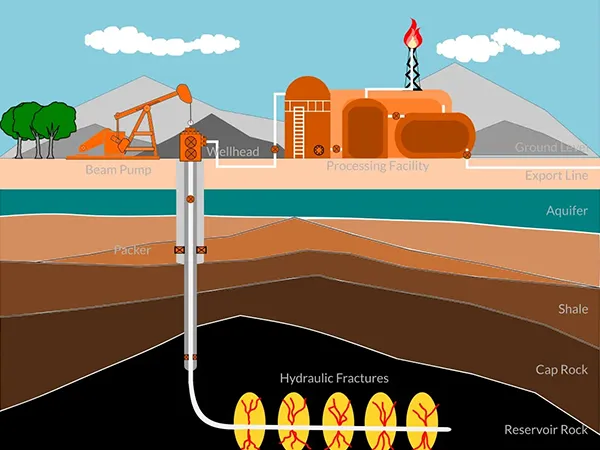

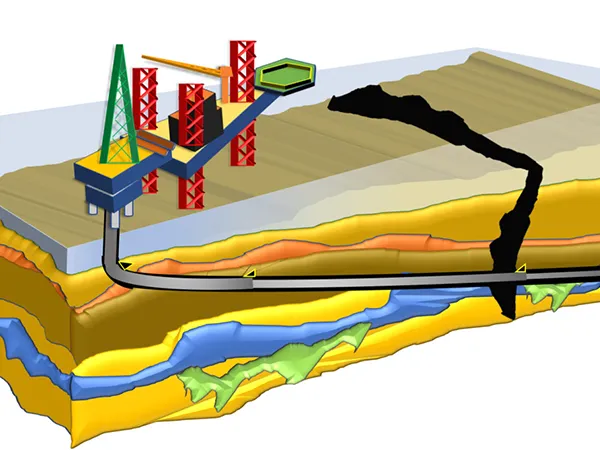

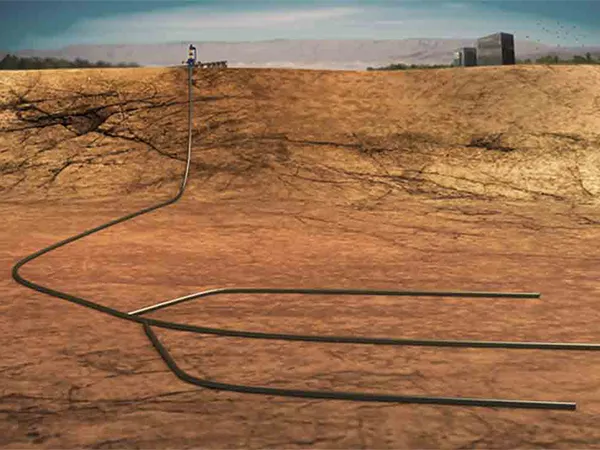

Un pozo direccional es un término de perforación técnica que se refiere a un pozo perforado a lo largo de una trayectoria prediseñada con cambios controlados de inclinación y acimut.

El objetivo principal del diseño del pozo direccional es lograr el propósito de perforación previsto. Esto sirve como base principal y principio fundamental del diseño de pozos direccionales. Los diseñadores deben optimizar el perfil del pozo, el tipo de trayectoria, el programa de revestimiento, la selección del fluido de perforación y el método de finalización en función de los objetivos de perforación específicos para garantizar operaciones de perforación seguras, eficientes y de alta calidad.

Las aplicaciones incluyen la perforación en racimo en islas artificiales, perforación de pozos direccionales desde tierra hasta alta mar, perforación de trayectoria controlada por fallas, perforación en áreas donde las condiciones de la superficie (como montañas o edificios) restringen el acceso, explotación de trampas subsuperficiales, ingeniería de pozos de alivio direccional, corrección de desviación o operaciones de desvío, pozos de objetivos multilaterales, y desarrollo de pozo horizontal.

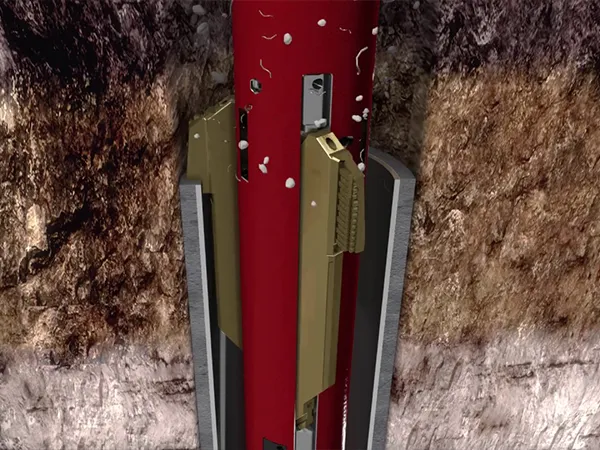

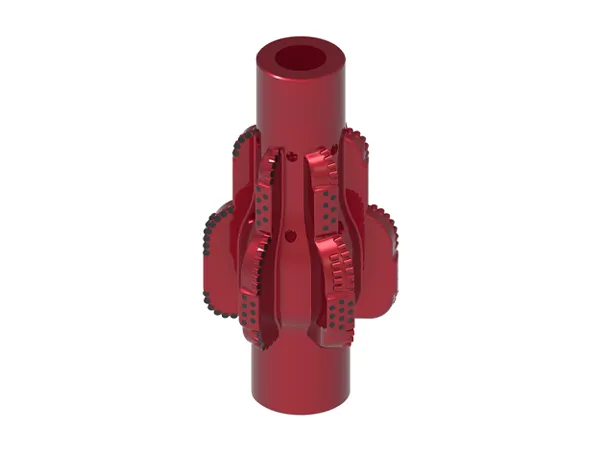

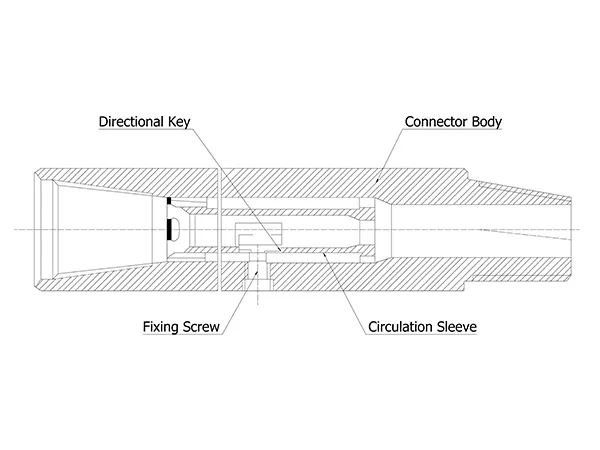

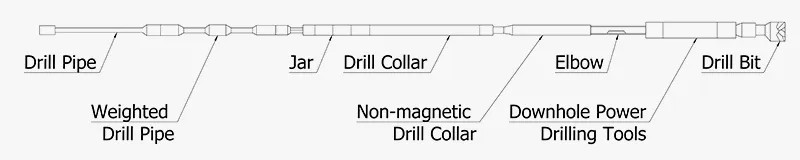

Los conjuntos de sarta de perforación para pozos direccionales generalmente se clasifican por su función en conjuntos de ángulo de retención, conjuntos de ángulo de caída, conjuntos de ángulo de construcción, conjuntos de microconstrucción, herramientas de desviación y sistemas de dirección. Para cada sección de pozo, se deben seleccionar configuraciones apropiadas de BHA y parámetros de perforación en función del perfil de pozo planificado. Esto asegura que el agujero perforado siga la trayectoria diseñada – el principio fundamental del control direccional de la trayectoria del pozo. Al diseñar un pozo direccional BHA, se debe observar el principio de compatibilidad de rigidez; es decir, la rigidez de toda la sarta de perforación debe disminuir gradualmente y no aumentar, para evitar la incompatibilidad de rigidez que podría evitar que la sarta de perforación se ejecute.

Descripción general

Descripción general Descripción general

Descripción general