Technologie de forage de puits directionnel

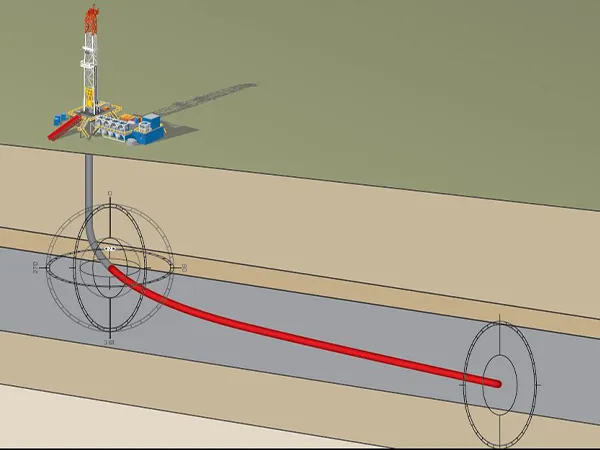

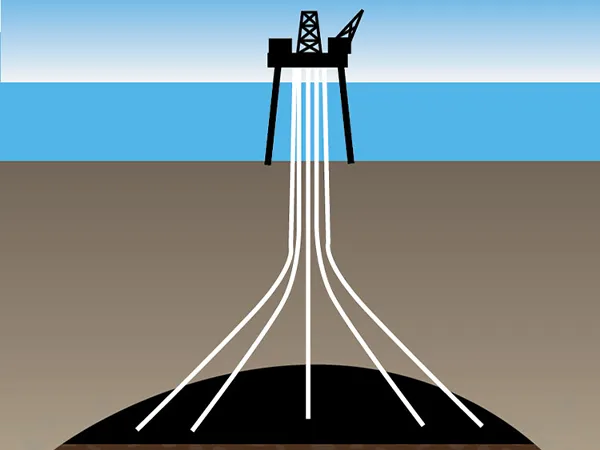

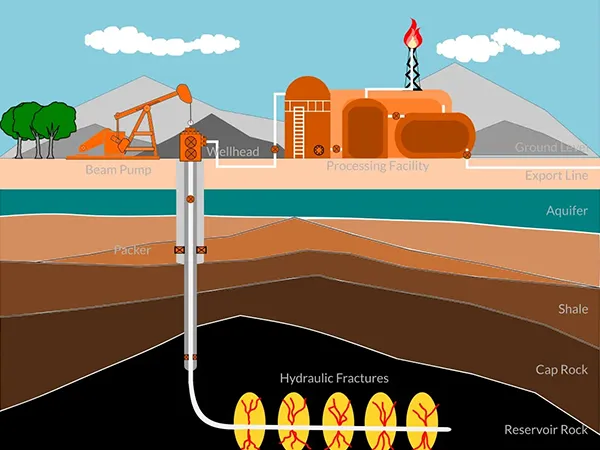

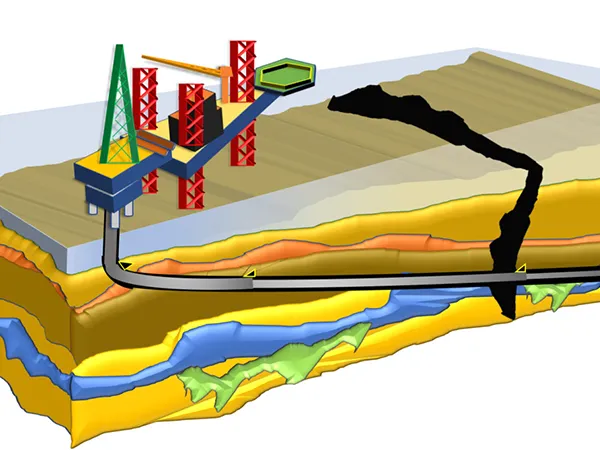

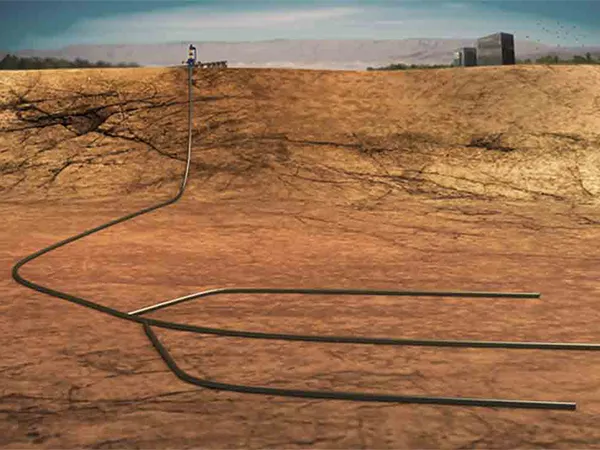

Un puits directionnel est un terme technique de forage faisant référence à un puits de forage foré le long d'une trajectoire préconçue avec des changements d'inclinaison et d'azimut contrôlés.

L'objectif principal de la conception de puits directionnel est d'atteindre l'objectif de forage prévu. Cela sert de base principale et de principe fondamental de la conception de puits directionnel. Les concepteurs doivent optimiser le profil du puits, le type de trajectoire, le programme de tubage, la sélection du fluide de forage et la méthode de complétion en fonction d'objectifs de forage spécifiques pour assurer des opérations de forage sûres, efficaces et de haute qualité.

Les applications incluent le forage en grappes sur des îles artificielles, le forage de puits directionnels d'onshore à offshore, le forage de trajectoire contrôlé par défaut, le forage dans des zones où les conditions de surface (telles que les montagnes ou les bâtiments) restreignent l'accès, l'exploitation des pièges souterrains, l'ingénierie des puits de secours directionnels, la correction de déviation ou les opérations de sidetracking, les puits cibles multilatérales, et développement de puits horizontal.

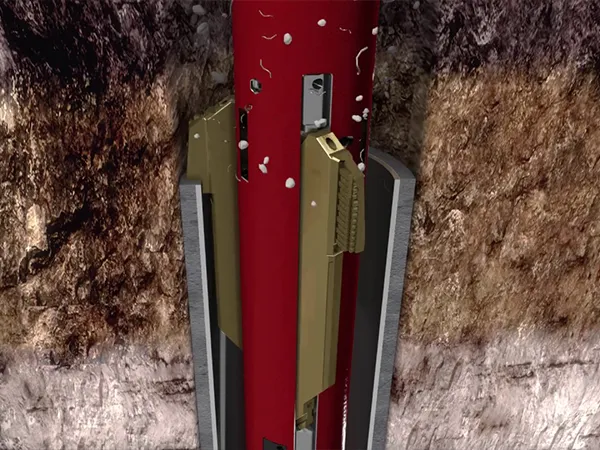

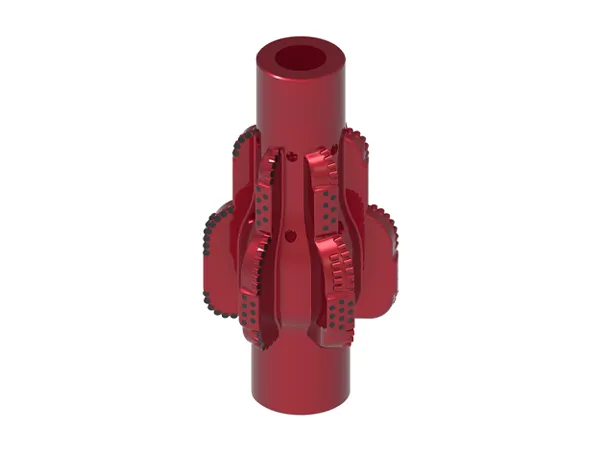

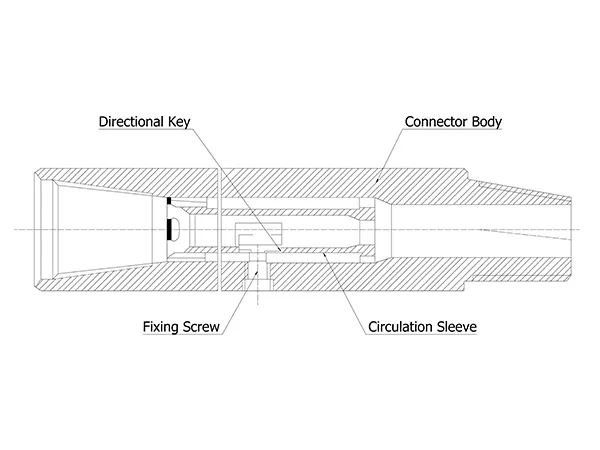

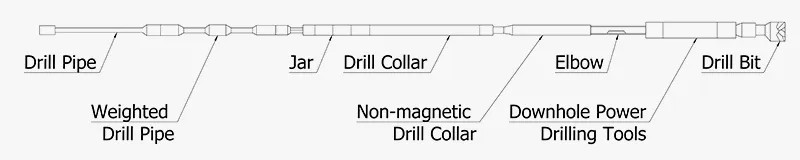

Assemblages de train de forage pour les puits directionnels sont généralement classés par leur fonction dans les assemblages hold-angle, ensembles drop-angle, assemblages de bâtiment-angle, ensembles de micro-construction, outils de déviation, et les systèmes de direction. Pour chaque section de puits, des configurations BHA appropriées et des paramètres de forage doivent être choisis en fonction du profil de puits prévu. Ceci assure que le trou foré suit la trajectoire conçue – le principe fondamental de la commande directionnelle de chemin de puits. Lors de la conception d'un puits directionnel BHA, le principe de la compatibilité de la rigidité doit être respecté; c'est-à-dire que la rigidité de l'ensemble du train de forage doit progressivement diminuer et ne pas augmenter, pour éviter une incompatibilité de rigidité qui pourrait empêcher le train de forage d'être exécuté.

Aperçu

Aperçu